中信重工大型磨機齒輪驅動的應用與開發

發布時間: 2017/2/15 13:40:33

中信重工大型磨機齒輪驅動的應用與開發

隨著世界能源的日益緊缺,為提高能源的有效利用率,磨機的規格日益向大型化方向發展,為解決大功率驅動的問題,出現了環形電動機驅動和雙小齒輪驅動的大型磨機。近幾年,齒輪加工技術的變革和雙驅電動機技術的發展加速了磨機大型化的進程,與環形電動機相比,相對簡單可靠的雙驅電動機控制技術可確保 2 組小齒輪不均載系數小于 2%,也使得雙小齒輪驅動的大型齒輪傳動系統在大型磨機上得到成功應用。目前,由中信重工機械股份有限公司 (簡稱中信重工) 設計制造并投入運轉的雙小齒輪驅動的大型礦用磨機主要包括:2012年8月投產的中國黃金公司烏山二期 Φ11.0 m×5.4 m、2×6 343 kW 雙驅半自磨機和Φ7.9 m×13.6 m、2×8 500 kW 雙驅球磨機,2010 年 12 月投產的中國江西銅業德興銅礦Φ10.37 m×5.19 m、2×5 586 kW 雙驅半自磨機和 Φ7.32 m×10.68 m、2×5 586 kW 雙驅球磨機。

中信重工擴大了制造大型礦用磨機的生產能力,尤其是大型磨機齒輪的制造能力,目前擁有 8~10 條平行生產線。單件澆鑄能力可達 600 t,18 500 t 油壓機已于 2010 年正式投產,有能力鍛造 400 t 單件鑄件。擁有 2 臺 Φ16 m CNC 滾齒機,能夠制造直徑 16 m 以下,模數可達 45 的大型齒輪,為大型齒輪的制造提供了有力保障,為大型礦用磨機齒輪驅動的選擇奠定了基礎。

1?中信重工正在運行的項目介紹

1.1SINO 鐵礦項目

SINO 鐵礦項目位于西澳大利亞 Pilbara 地區 Karratha 西南部的 Cape Preston,是澳大利亞最大的在建磁鐵礦開采與加工項目,該磁鐵礦為亞氧化鐵 (Fe3O4)。因其比傳統材料擁有更高的含量鐵 (近 67%)和更低的雜質含量,SION 鐵礦的磁鐵精礦是煉鋼的優等材料。投產后,該項目年處理礦石量將超過 80 Mt。礦石經大型旋回破碎機破碎,隨后進入由中信重工提供的 Φ12.2 m×11.0 m 自磨機進行磨礦作業,然后進入由中信重工提供的 Φ7.9 m×13.6 m 球磨機 2 次研磨至最終產品 (接近 28 μm)。該項目共有 6 條磨機生產線,目前第一、二條生產線已投入運行。

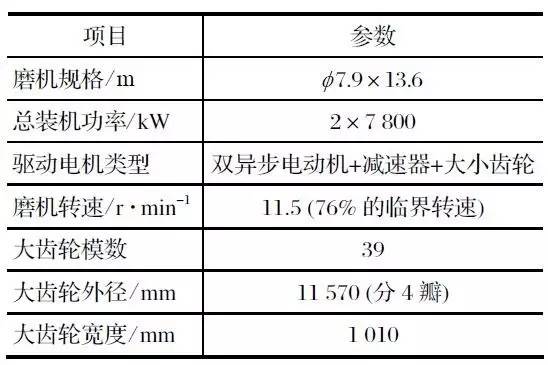

該項目中配置的 Φ7.9 m×13.6 m 溢流型球磨機采用的是雙驅齒輪驅動系統,其主要參數如表 1 所列。

表1 Φ7.9 m×13.6 m球磨機傳動主要參數

1.2?江西銅業德興銅礦項目

江西銅業德興銅礦大山選礦廠原設計生產規模6 萬 t/d,2010 年投入運行的 2.25 萬 t/d 磨礦系統是其擴能改造項目,系統采用半自磨+球磨+頑石破碎的 SABC 流程,半自磨機選1 臺 Φ10.37×5.19 m,采用雙同步電動機+開式齒輪驅動;球磨機選用 1 臺 Φ7.32×10.68 m 溢流型球磨機,采用雙同步電動機+開式齒輪驅動。

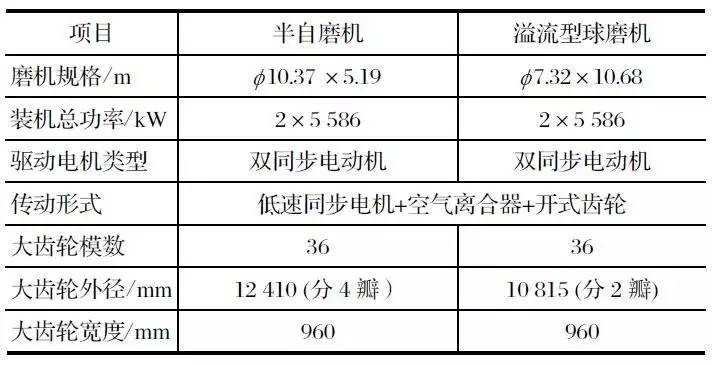

該項目是中信重工設計制造的雙驅溢流型球磨機和雙驅半自磨機,2010 年 12 月 2 臺磨機正式投產,其傳動部分主要參數如表 2 所列。

表2 江銅德興項目半自磨機 / 球磨機傳動部主要參數

1.3?中國黃金內蒙古烏山二期項目

中國黃金集團內蒙古礦業有限公司開發建設的烏山銅鉬礦項目,二期選礦規模為一個系列 3.5 萬 t/d,采用 SABC (半自磨+球磨機+頑石破碎機) 工藝,礦石為斑巖型銅鉬礦。該項目是中信重工目前設計、制造、配置最先進、規格最大的雙驅溢流型球磨機和雙驅半自磨機,2012 年 8 月 2 臺磨機正式投產,其傳動部分主要參數如表 3 所示。

表3 烏山二期項目半自磨機 / 球磨機傳動部主要參數

2?中信重工的齒輪制造能力

2.1?齒輪加工裝備

中信重工是中國最大的礦山機械制造企業,齒輪加工有關的主要機床有:重型Φ12m、Φ16m立車;Φ5m、Φ8m、Φ10m 和 Φ16 m 滾齒機,Φ12m梳齒機,以及Φ2.8m 和Φ5.0m磨齒機群;重型Φ6 m×18 m 臥車;大型熱處理爐以及滲碳爐;熱加工具有 80 t 電爐,18 500 t 油壓機組、8 400 t 水壓機組以及 3 000 t 水壓機組,具有 600 t 大型鑄件和 400 t 大型鍛件能力。中信重工是中國中南地區熱處理中心和鑄鍛中心、低速重載齒輪加工中心。

2.2?齒輪制造

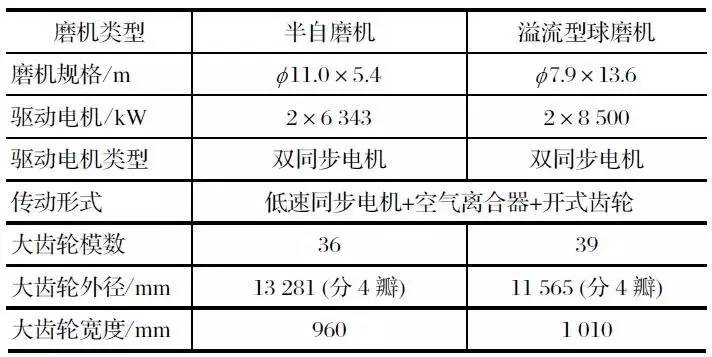

圖1 鑄造模擬軟件

中信重工最先使用 MAGMA 軟件 (見圖 1) 進行大齒輪鑄件分析,主要目的是優化澆鑄和凝固過程,減少鑄件的缺陷。澆注冒口采用環形冒口,利用此方法需要實際金屬澆注鋼水量是環形齒輪凈重的 2.5 倍。SINO 鐵礦球磨機大齒輪采用多鋼包澆注,該齒輪外徑為 11.7 m,凈質量為 118 t,鋼水質量為 375 t。整個環形齒輪整件澆注,即使被分成 4 等分或更多,該澆注方式也能保證整個齒輪擁有相同的化學性能,并在熱處理時提供均勻的硬度。中信重工一次可提供最大鋼水質量為 900 t,能夠制造齒輪最終鑄件凈質量達 250 t。中信重工已投入使用 Φ22 m 重型立車,最大車削直徑可達 Φ22 m,最大加工工件高度為 8 m,最大工件質量可達 500 t,為大型齒輪的制造提供了有力保障。

制造均采用先進的加工制造工藝,小齒輪與齒輪軸采用整體結構鍛造,鍛造采用中信重工自制鋼錠,鋼錠澆鑄的鋼水采用電弧冶煉、鋼包精煉、真空脫氣與真空澆鑄。鍛造采用 ASTM 標準,利用超聲波探傷檢查鍛件,加工完成后對小齒輪進行齒廓修形,保證實際應用時承載的均勻性和接觸應力的下降。

澆注鋼水采用電弧冶煉、鋼包精煉和氬氣保護澆鑄,采用全環形冒口技術,同時應用模擬程序以確定合適的凝固過程,確定澆口、斜度、冒口的合適尺寸,改善鑄造質量,減少缺陷和降低成本。大齒輪在高精度的數控熱處理爐進行退火或正火,可以保證爐內均勻升溫、保溫、冷卻。采用優質合金鋼和先進的熱處理工藝,以達到設計規定的硬度要求;齒輪加工過程中隨著余量的切除,工件內部會釋放應力。可安排多次拆開把合工序,以消除應力影響。在齒輪全部加工完成后,進行拆開把合試驗,以確保各瓣齒輪 (圈) 的重復聯接精度。

圖2 大齒輪多鋼包澆注

圖3 22m 重型立車

2.3?中信重工齒輪的結構特點

齒輪為斜齒,與直齒相比,具有承載能力高、運行平穩、噪聲小的特點。大齒輪為 2 瓣 (或 4 瓣、6 瓣) 剖分式結構,齒幅根據傳遞功率可采用 T 形或Y 形結構,保證齒輪良好的剛度。大齒輪法蘭 2 面加工,均可與筒體法蘭相配合。

小齒輪與軸為整體鍛造結構,軸兩端對稱設計,可滿足調頭反面使用。

3?傳動方式的選擇

單驅定速齒輪傳動由于其設計簡單,設備初期投資和運轉成本低,在中小型磨機上得到了廣泛的應用。隨著磨機大型化的發展,雙小齒輪驅動和環形電動機的傳動方式得到了成功應用。

環形電動機的優點是:磨機尺寸不受限制,其功率只與電動機設計能力有關,可以調速,沒有雙電動機驅動的載荷分配問題。其缺點有:電動機和控制部分的初期安裝費用高,電動機控制要求的環境較高,備件較多,在轉子和定子之間采用復雜的水和空氣密封裝置,需要專業的維護團隊,在相同條件下襯板螺栓安裝困難等。

齒輪傳動的磨機優點有:初期投資比環形電動機傳動系統低,備件少;設備運行可靠性高;能夠提供功率達 23 MW,在齒輪設計時可行;用一般人員即可進行維護;比無齒輪安裝簡單,價格便宜;慢速驅動及抱閘系統簡單和價廉。但其缺點有:如需變速驅動其成本節省相對要減小,需要配置輔傳系統,需要有安全可靠的液壓系統來保證。

在現有的技術基礎上,齒輪傳動的可靠性是毋庸置疑的,其價格優于無齒輪驅動。

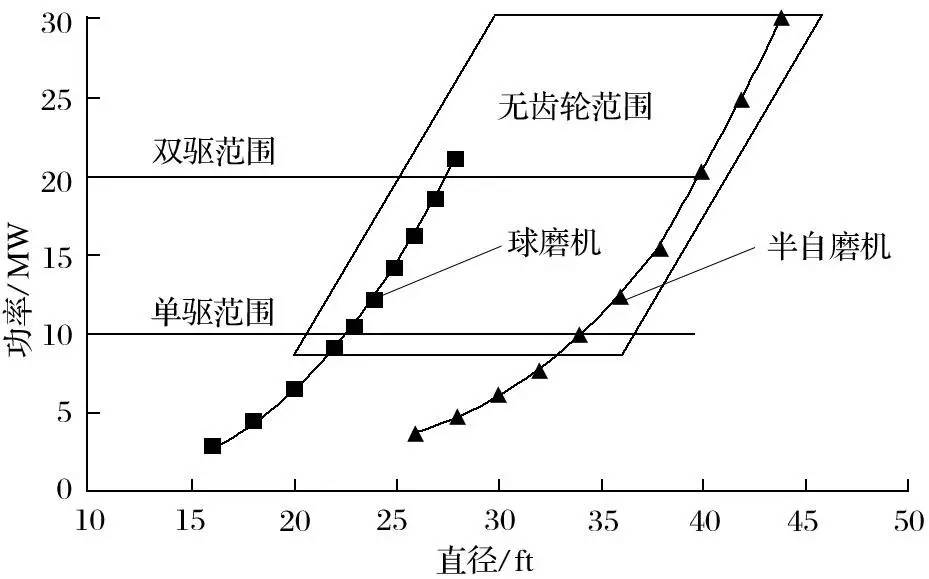

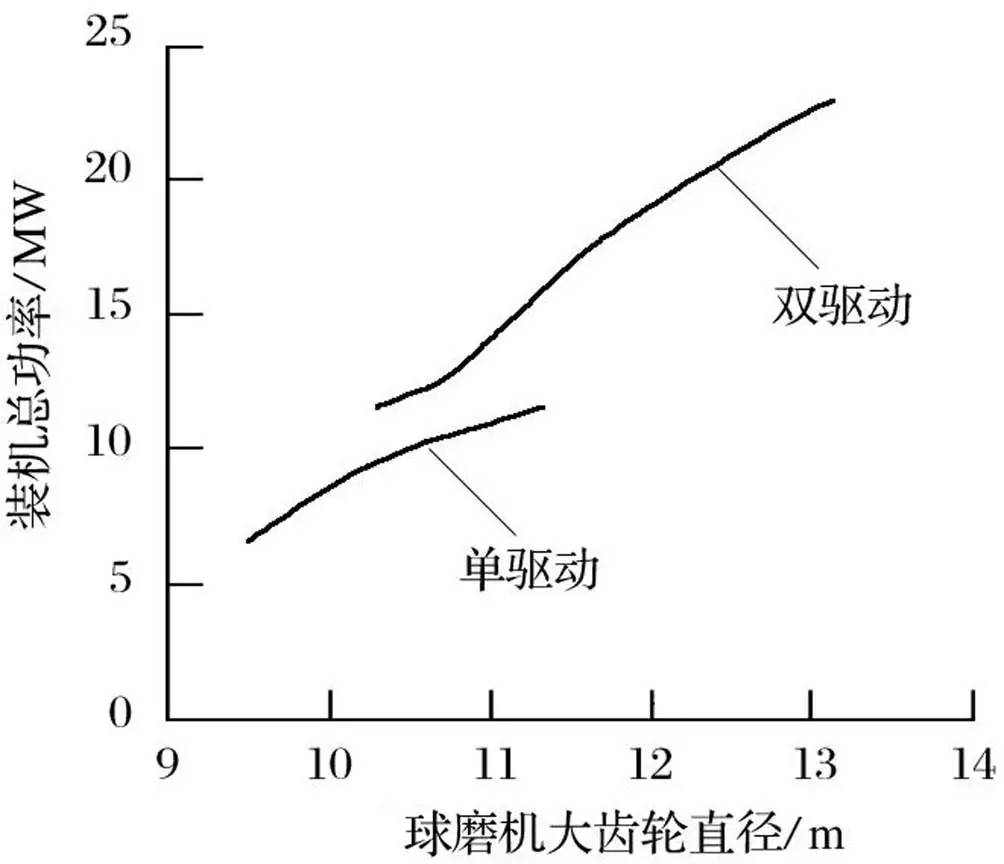

圖4 裝機功率與磨機直徑(2003年)

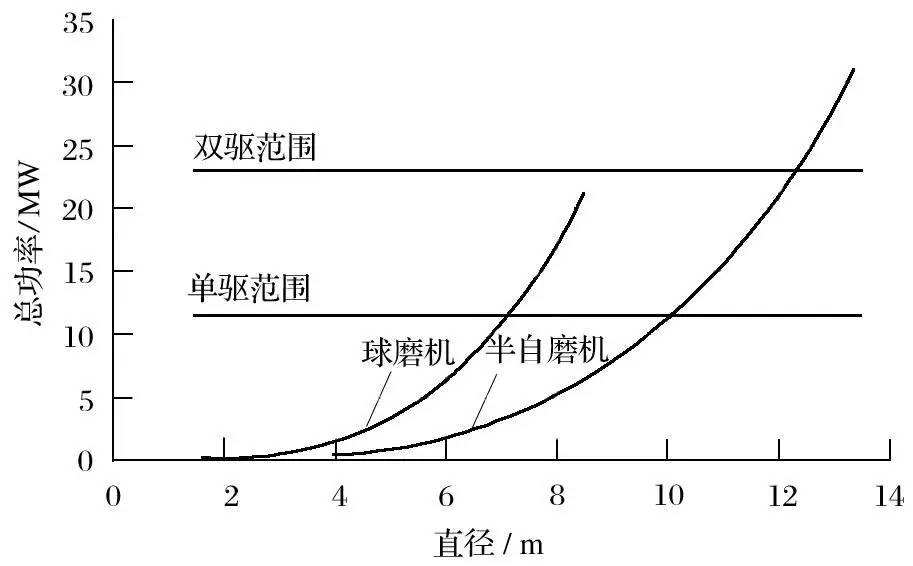

圖 4 為國際上認可的關于磨機功率與磨機直徑的曲線圖 (2003 年發布)。圖中可以看出,如需采用齒輪傳動,磨機的最大功率限制在 20 MW。近幾年,隨著齒輪設計水平和加工技術的飛速發展,尤其是大型裝備 16 m 滾齒機投入使用,此曲線已經在中信重工得到了更新。新的曲線如圖 5 所示,其中 17 MW 齒輪傳動礦用磨機已經投產,23 MW 齒輪傳動已經具備設計制造條件。

圖5 裝機功率與磨機直徑

4?大型磨機齒輪驅動的研發和展望

4.1?磨機大齒輪和小齒輪的設計

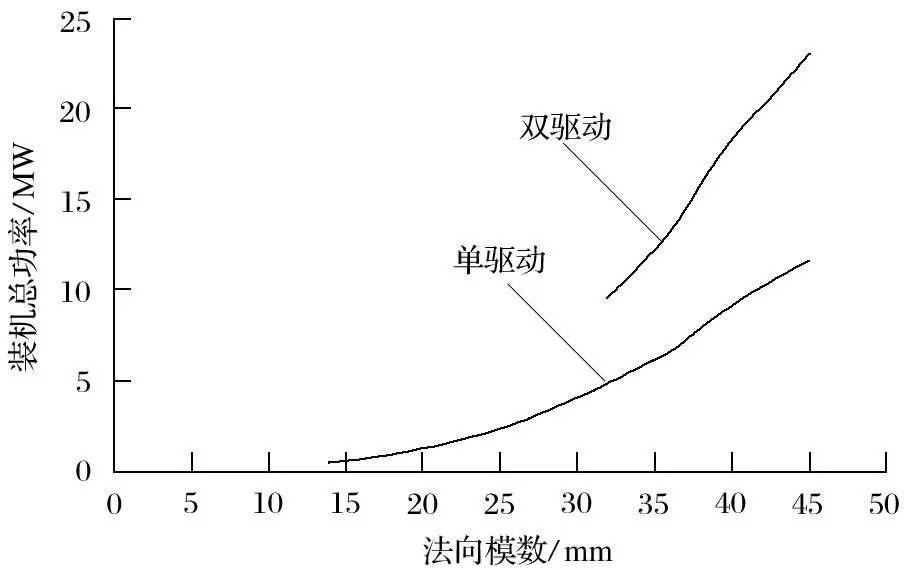

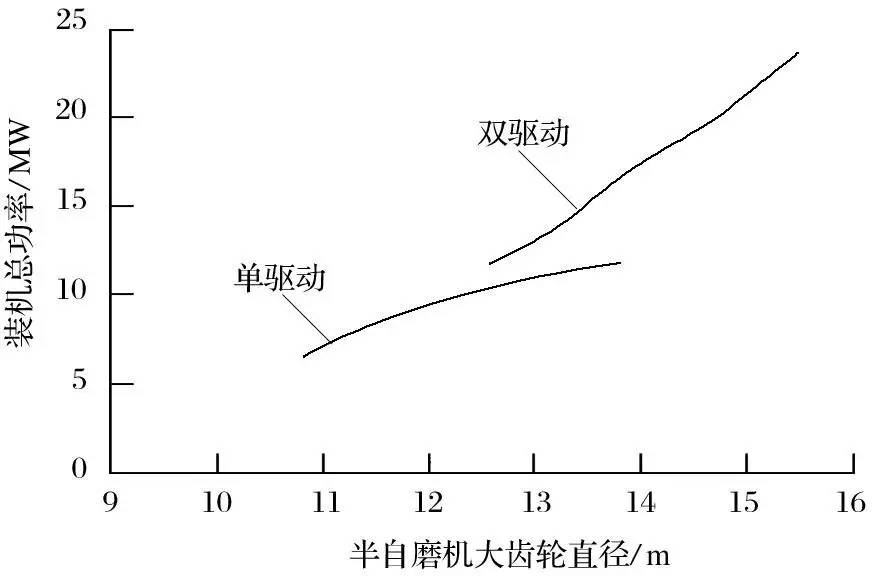

基于 50 多年的鑄造、熱處理、機加工、齒輪制造以及設備運行反饋經驗,中信重工研發了滿足不同齒輪所需設計強度和硬度要求的、3 種不同鉻、鎳和鉬成分含量的大齒輪鑄造材料,綜合考慮材料性能、模數、壓力角和螺旋角、齒寬、齒面接觸壓力、以及軸向力等因素,對磨機大齒輪進行最優設計。對于磨機傳動裝置,選用 25°壓力角比選用 20°壓力角的磨機能力提高約 10%。螺旋角也限制在 7.5°以內,以保持對軸向力的控制。因同樣直徑的斜齒輪傳動比直齒輪傳動重合度系數大,彎曲強度和接觸強度得到很大提高,傳動平穩、噪聲小,壽命長,大型磨機驅動裝置不選用直齒輪。根據多年磨機齒輪設計經驗,總結出如圖 6 所示的磨機大齒輪齒輪模數與裝機功率的關系;磨機大齒輪直徑與裝機功率的關系如圖 7~8 所示。

圖6大齒輪法向模數和裝機功率

圖7 半自磨機大齒輪直徑和裝機功率

圖8 球磨機大齒輪直徑和裝機功率

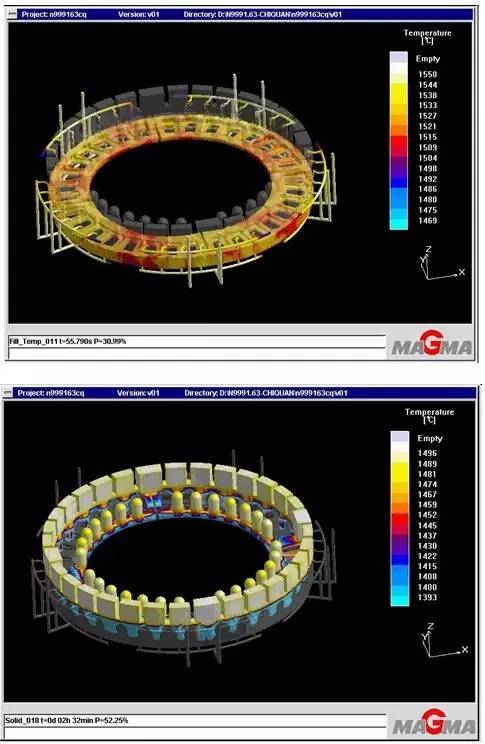

隨著中信重工磨機大齒輪加工制造能力的不斷擴大,目前已經擁有制造直徑 16 m 以下、模數可達 45 的大型齒輪的能力。為滿足磨機的特大型化的發展,降低用戶的初期投資成本和設備的維護費用,中信重工已經設計出 23 MW 超大型齒輪傳動的磨機,齒輪質量達到 150 t,齒面最小硬度達到 HB300。磨機傳動部的主要參數如表 4 所示。

表4 23MW齒輪傳動 半自磨機 / 球磨機傳動部主要參數

4.2?齒輪設計國際標準的應用

中信重工的齒輪設計采用 AGMA 6114—A06—2006 設計標準進行計算。1968 年頒布的 AGMA 321.05—1970 標準,比較保守,沒有考慮精度等級,已使用 30 多年,但以此標準生產的齒輪從未出現失效。1988 年頒布的 AGMA 6004—F88 標準,引入精度等級, 按 Q8 精度等級計算,Q10 精度等級加工,按此標準生產的齒輪曾經出現過失效。新標準 AGMA 6114—2006 (公制) 的規定比老標準考慮的影響系數更全面,其計算結果介于 1970 和 1988 標準之間,已被多數公司認可。

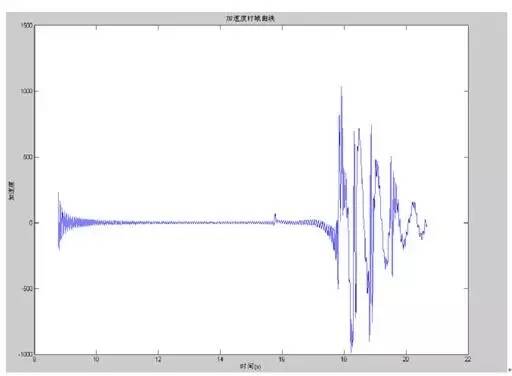

4.3?磨機啟動和運行時的模態分析

大型磨機作為回轉運動設備,由于設備和地基基礎具有相近的固有頻率,且回轉運動的載荷較大,在設計時,必要對設備與基礎是否產生共振和較大的強迫振動進行檢驗。一旦發生類似振動,都會嚴重影響傳動系統的安全,甚至造成整個設備的破壞。如圖 9~10 所示,對磨機與地基基礎的整體結構進行動力學仿真,利用先進的三維軟件建立基礎與磨機的有限元模型,采用有限元分析軟件對其進行模態分析及瞬態響應分析,在基礎設計初期即給出合理的建議和意見,保證傳動系統的穩定運行,從而提高齒輪傳動的運行壽命。

圖9 磨機運行時的模態振型

圖10磨機啟動時的振動加速度響應曲線

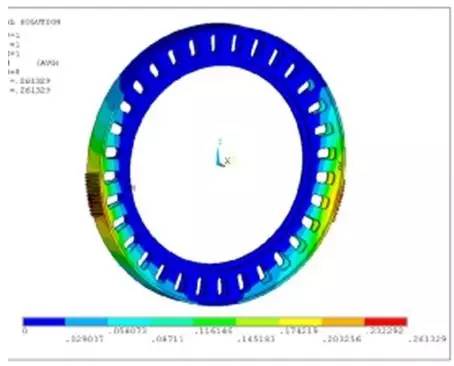

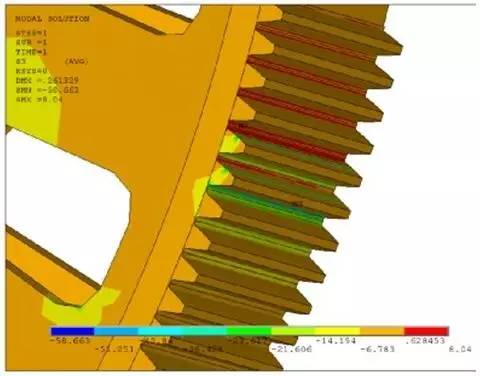

4.4?齒輪有限元分析

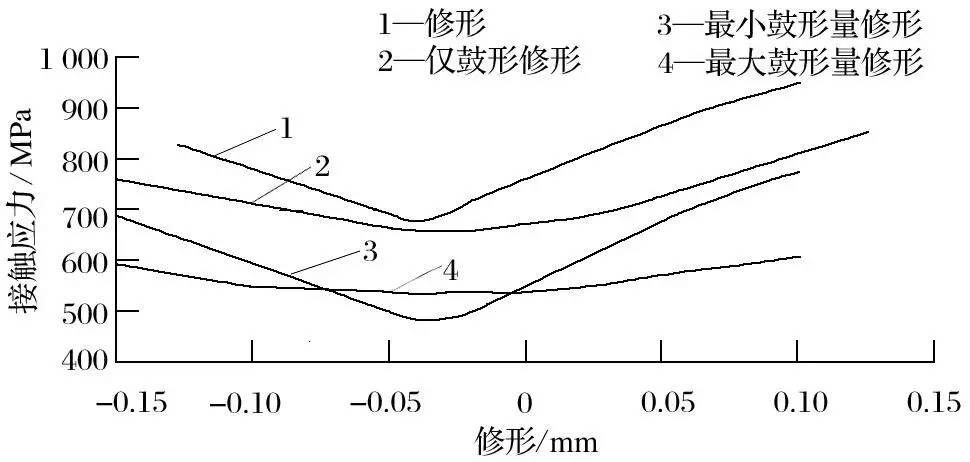

在大齒輪結構設計中,利用有限元分析來校核輪緣結構的合理性,評估大小齒輪的撓曲度。如圖 11~12 所示,中信重工磨機的大小齒輪均需進行有限元分析和修正。有限元分析過程中,載荷考慮磨機的實際運行過程中筒體的支撐作用,根據有限元分析結果確定大齒輪的合理結構,根據大小齒輪接觸應力的大小對小齒輪進行有針對性的修形,如圖 11 所示。

圖11 大齒輪模型有限元分析

圖12 齒輪應力分析(放大顯示)

4.5?檢查和測試采用國際標準

中信重工每年要制造超過 100 套齒輪組,所有的制造過程 (包括鑄造、鍛造、熱處理、滲碳處理、機加工、滾齒及工廠裝配) 都在本公司完成,然后運至出口港。中信重工對所有主要部件進行檢查與測試。遵循美國試驗材料學會與國際標準化組織 (ASTM & ISO) 標準 ANSI/AGMA 2015 和 GB/T10095—2008,并擁有由無損探傷 (NDT) 與檢查監督員組成的大型團隊,負責對所有的制造設備與零部件進行檢測。大齒輪精加工后,除上述常規檢查外,還在機床上進行大小齒輪對滾試驗,以檢驗合格的高精度小齒輪 (Q12 級,磨齒) 作為基準,檢查大小齒輪嚙合精度,在機床上修正,以完全達到設計要求,保證現場安裝要求。

圖13 修形-接觸應力的變化

圖14 出廠前做大小齒輪對滾試驗

進行廠內預組裝試車的方式是最好的檢查方法,它模擬了現場安裝時的基本嚙合情況,更有利于提前發現加工中可能出現的問題。但廠內試車費用較高。因為大型磨機所有關鍵件均在本公司內生產,中信重工是世界上僅有幾個能夠做到在工廠內試車的供應商之一。

4.6?大型齒輪使用中的潤滑、維護和檢修

現場齒輪運轉時,潤滑至關重要,它決定了齒輪的使用壽命。不連續的噴霧潤滑可在磨機運轉期間粘附在齒面上,在 2 次加油的間隔內,形成一層抗擠壓和不被破壞的耐磨油膜,且要求齒根處無積油和硬化。

每次噴霧所用油量和間隔時間主要取決于大齒輪尺寸及所用油品。噴油最佳時間為大齒輪旋轉 2 周時。小齒輪齒面的溫度是其所受載荷的直接體現,反映了小齒輪軸組的安裝調整情況。小齒輪沿齒寬方向溫度不同說明齒輪嚙合不佳,常發生在運行初期,其原因有:筒體變形導致大齒輪歪斜,基礎螺栓松動,基礎下沉等。如果小齒輪兩端溫差較大,必須對小齒輪進行再次調整。齒面溫度分布由安裝在齒輪罩上的紅外線溫度檢測裝置顯現。

另外,小齒輪軸承的震動監測也能反映大小齒輪的嚙合情況,若超出正常給定值,則齒輪嚙合發生變化。對噴油系統和齒輪嚙合情況的定期檢查,可延長齒輪壽命。

5?結語

隨著磨機大型化的發展,對大規格齒輪的制造也提出了更高的要求,齒輪加工技術的日趨成熟促使磨機直徑不斷擴大。通過環形電動機和雙驅齒輪傳動的對比可知,雙驅齒輪傳動系統在大型磨機上的成功應用,以及齒輪傳動和環形電動機的優越性,將會有更多市場應用。

中信重工設計制造的 17 MW 齒輪傳動礦用磨機已成功投產,正在研發的 23 MW 齒輪傳動大型礦用磨已經具備設計制造條件。根椐專業人士對世界各地 AG/SAG 的統計數據:如按總功率計算,到 2010年,環形電動機占 26%,其中功率> 23 MW 占 7%;功率 < 23 MW 占 19%,齒輪傳動占 74%,其中雙電動機驅動占 29%,單電動機占 45%。若齒輪傳動系統替代由環形電動機占有的部分份額,這將是大型磨機傳動系統的重大技術創新,也將給世界礦業帶來巨大的經濟效益。